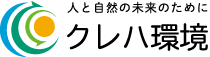

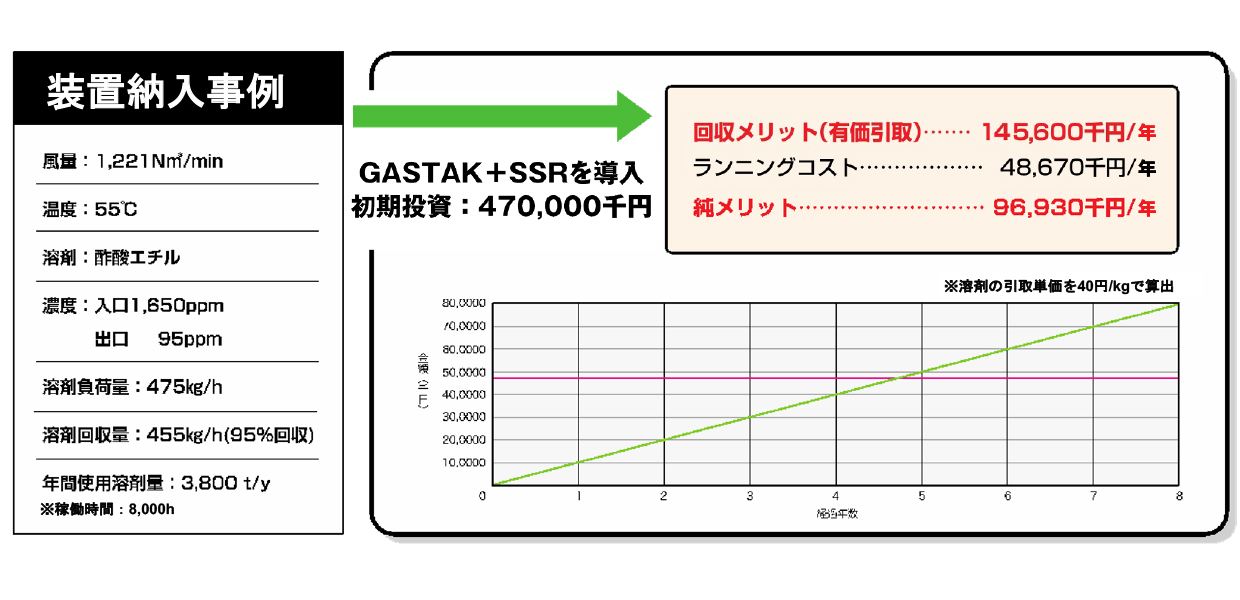

印刷会社A社

コストメリットの改善例

-

課題

GASTAKのコストメリットVOC排ガス処理設備の導入を検討するも、活性炭のランニングコストがネックで先行きが…。

環境対応策を検討するプロジェクトに抜擢された技術部の担当社員は、連日情報収集に追われていました。実は、生産機の改良増設によりVOCが含まれる工場からの排気ガスが大気汚染防止法の規制対象となり、VOC排ガス処理設備の設置が必須となっていたのです。対策協議の結果、今回のケースではVOC排ガス組成が混合割合の少ない成分であることから、燃焼処理ではなく回収再利用が可能と考え、吸着材を使用したVOC排ガス処理設備の導入の検討を進めることにしました。

しかし、排ガス中に含まれる微量な高沸点成分の影響によって、短期間で吸着材の吸着能力低下および定期的な交換が必要となり、ランニングコストが高額となることが判明。設備導入が行き詰まってしまいました。

-

解決

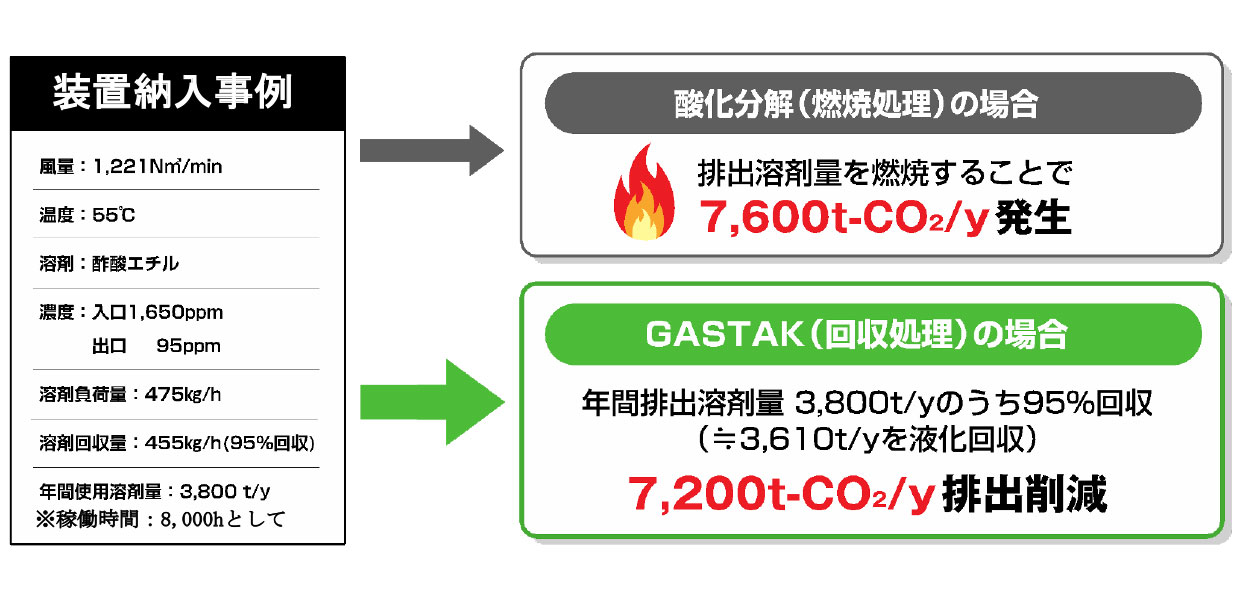

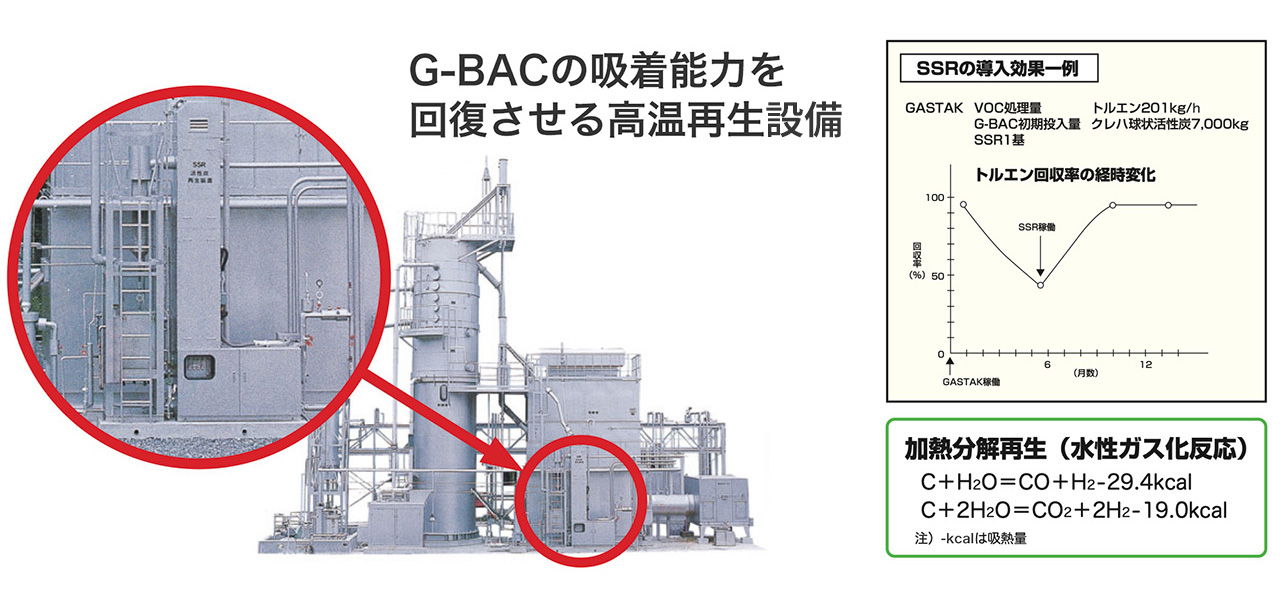

高温再生設備“SSR”が決め手回収設備を調査して行く中で、GASTAKに目が止まり、クレハ環境に問い合わせました。

GASTAKで使われている球状活性炭(BAC)は球状で耐摩耗性や流動性に優れ、吸着能力が高く、高強度・高耐久性という点でも優れた特徴があることが分かりました。また、繰り返し使えるうえに、高温再生設備「SSR」を付帯することで吸着能力が長く持続することから、懸念だったランニングコストを抑えられることが分かりました。

さらに他の設備とは違い、脱着ガスに窒素を使用しているため、排水が極めて少なく、純度の高いVOCの液化回収が可能な点も評価ポイントでした。

検討の結果、担当社員は上層部にこれらの情報を報告し、正式にGASTAKの導入が決定しました。